Hace poco nos subimos al Bugatti Chiron con Wolfgant Dürheirme – presidente y CEO de Bugatti, un coche que desde su presentación en el Salón de Ginebra 2016 no ha dejado de sorprendernos. Ahora la marca alsaciana nos permite visitar su fábrica donde se tardan 6 meses en dar vida a cada unidad. Allí, en la fábrica de Bugatti trabajan 20 personan ensamblando los Chiron y cada una de sus 1.800 partes. Una vez que se unen todas sus partes debe ser probado de forma exhaustiva antes de ser entregado a su cliente. Este año 2017 saldrán 70 unidades de el Atelier, el nombre de la fábrica.

Construir cada uno de los Bugatti Chiron es algo complicado y que requiere su tiempo, en especial si el cliente ha elegido muchos elementos personalizables, lo que hará que se tarde más en su fabricación. Entonces se encargan todas las piezas a los proveedores y antes de empezar con el ensamblaje final, se monta el monocasco con el subchasis y a carrocería para asegurarse que todo encaja correctamente. Se desmonta para pintarse y después se empieza a producir la unidad.

Inaugurada en 2005, la fábrica de Bugatti se llama Atelier, como su fundador Ettore la llamaba, que significa taller en francés. Se emplaza en Molsheim (Alsacia) y tiene forma ovalada en homenaje al emblema de la marca.

Se podría comer en su suelo blanco de lo limpio y perfecto que lo tienen. Se edificó nueva para el Veyron y se modernizó para la llegada del Chiron. Ocupa una superficie de más de 1.000 metros cuadrados.

El bloque motor W16 de 1.500 CV del Bugatti Chiron no se produce allí, sino que llega ensamblado de la fábrica de Volkswagen en Salzgitter. Cada corazón pesa 628 kilos y aunque rinda casi 500 CV más que el Veyron, el motor sigue pesando lo mismo que el de su predecesor.

Antes de empezar a ensamblar cada Bugatti Chiron, sus dueños deben configurar el coche, algo que se hace en una reunión con el mismísimo diseñador de Bugatti. Una vez decididos todos los detalles, la marca pide todas las piezas a sus proveedores y empieza a trabajar con el chasis.

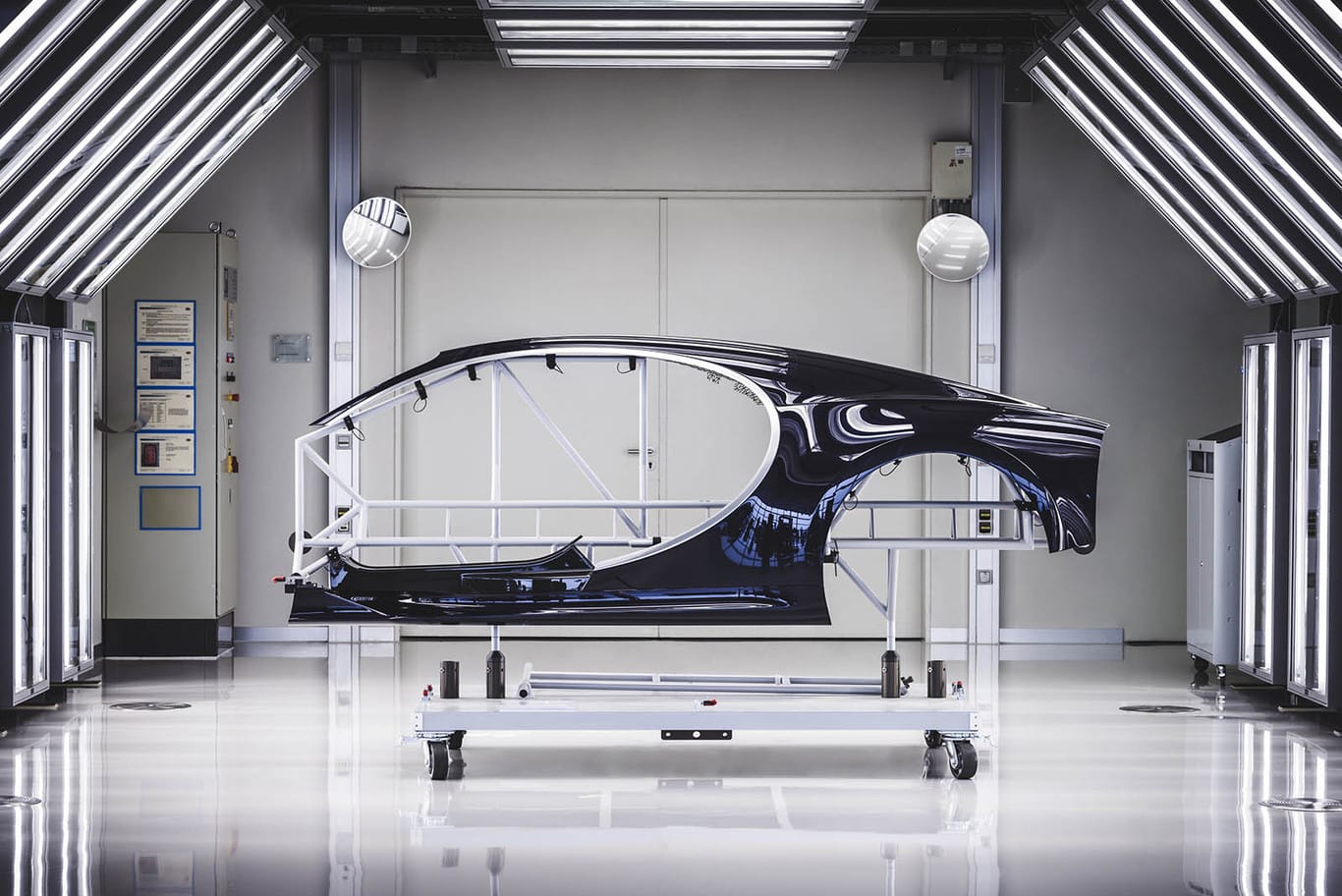

El monocasco es el primero en recibir el trabajo de los operarios en la fábrica de Bugatti, antes incluso de montar todo el coche y únicamente en cuanto el cliente hace la reserva y configura el superdeportivo. Solo entonces se comienza a pintar, un proceso que puede durar hasta 3 semanas.

El matrimonio es el proceso por el cual se une el motor y el chasis a la carrocería. En el caso del Bugatti Chiron, las dos piezas clave son el monocasco y la sección posterior con el motor. Se unen en sagrado matrimonio gracias a 14 tornillos de titanio que cada uno pesa 34 gramos.

20 personas «meterán» mano a cada uno de los Chiron que se irán produciendo, entre ellas dos mujeres. Para la fabricación la media de tiempo es de 6 meses.

Cada operario debe registrarse antes de apretar cada pieza o tornillo, y es que se deberán comprobar hasta 1.068 componentes con sus correspondientes pares de apriete durante todo el proceso de ensamblado.

El más mínimo fallo en los circuitos de refrigeración podría tener consecuencias fatales en el Bugatti Chiron, que depende mucho de sus enormes radiadores para refrigerar su motor. En la marca se comprueba este sistema llenando, drenando y volviendo a repetir el proceso varias veces para comprobar que no hay fugas.

No pueden sobrar piezas. Algo que parece complicado si tenemos en cuenta que cada Chiron se compone de 1.800 piezas. Imagina la cara del operario si al acabar el proceso descubre un tornillo en la bandeja.

En un coche de este calibre las comprobaciones deben ser rigurosas, por eso en el ensamblado se documentan todos los procesos, para que cuando el coche se entregue a su cliente se tenga comprobado que superó todas las pruebas y análisis de calidad.

No se desaprovecha ni la energía desarrollada en el banco de pruebas, pues Bugatti la transforma en energía eléctrica que alimenta la red eléctrica del pueblo de Molsheim.

Es mejor que nada salga mal en el banco de rodillos de Bugatti, pues aseguran que es el más potente del mundo. Tiene que serlo para el deportivo más potente también, pues debe soportar los 1.500 CV y 1.600 Nm de par del coche. En la marca han tenido que crear su propio sistema de anclaje de las ruedas para el Chiron.

En la fábrica de Bugatti tienen en cuenta hasta el ajuste de la cámara de visión trasera. Incluso una vez ensamblado todo quedan remates finales que se añaden después de las pruebas en el banco.

Elegir el color de la carrocería y la tapicería se queda corto en Bugatti, por eso sus clientes pueden elegir un amplio abanico de personalizaciones, desde inscripciones con su nombre a colores y tejidos especiales a juego con sus maletas preferidas de una marca de alta costura.

Muchos clientes son de países árabes donde llueve pocos días al año, pero como los hay de todos los rincones del mundo en Bugatti no se pueden arriesgar a que las lluvias mojen el interior. Por eso en la fábrica de Bugatti se somete a cada Chiron a un túnel de pruebas con simulación de lluvias de diferente intensidad durante 30 minutos. Con esto se comprueba la estanqueidad del habitáculo.

Si para un coche normal basta con apenas unas horas o un día, para el Bugatti Chiron se emplean tres semanas en el proceso de pintura. Como para que algún gracioso luego pase una llave…

Y es que según el acabado escogido, a veces se necesitan entre seis y ocho capas de pintura, que se aplican manualmente, y que después necesitan la aplicación de cada capa y un pulido muy cuidadoso.

Koenigsegg produce entre 10 y 14 coches al año, de la planta de Bugatti saldrán 70 unidades del Chiron este año. No parece una cifran tan mala pero sigue siendo ridícula comparada con el nivel de cualquier fábrica actual. Pero es comprensible teniendo en cuenta el nivel de dificultad y de detalle que es aplica.

Cada panel de la carrocería y su alineación debe ser perfecta por lo que un operario comprueba el hueco entre cada panel con un plantilla para comprobar que está en los limites de tolerancia de la marca.

En Bugatti se aseguran de que el Chiron cumple las condiciones perfectas en una serie de pruebas en una pista cerrada y en la Autobahn, llegando a superar los 250 km/h. Eso si, tras la prueba cambian las llantas y el suelo plano del coche por si ha habido algún daño y también te cambian el aceite de la transmisión.

Esa sala es el túnel de luz de la factoría y ese operario de ahí tiene uno de los trabajos más minuciosos de toda la cadena de montaje: revisar cada centímetro de la carrocería en busca de alguna imperfección. Se pasa 6 horas con cada coche.

El simpático hombre que posa junto a la gigantesca pinza de freno del Chiron es Christophe Piochon, el actual director de la fábrica de Bugatti en Molsheim. Empezó a trabajar en la marca en 2003 como responsable de calidad del ensamblaje y es el último responsable de la calidad de cada coche que allí se produce.

Y finalmente, el Bugatti Chiron, la quintaesencia de la ingeniería automovilística, está listo para abandonar la factoría y partir rumbo al garaje de su afortunado propietario. Aquí concluye nuestra visita.